Liga de Monel 400 (UNS N04400/ W.Nr. 2.4360 e 2.4361)

Introdución do produto

A aliaxe 400 (UNS N04400) é unha aliaxe de solución sólida que só se pode endurecer mediante traballo en frío. Esta química de níquel-cobre presenta unha estrutura metalúrxica de solución sólida monofásica de alta intensidade. Ten unha alta resistencia e tenacidade nun amplo rango de temperaturas e unha excelente resistencia a moitos ambientes corrosivos. O Monel 400 é unha das poucas aliaxes que mantén a súa resistencia a temperaturas baixo cero ou crioxénicas.

A aliaxe 400 utilizouse amplamente en aplicacións que requiren unha forte resistencia a ambientes corrosivos con ácidos, álcalis e vapor de alta temperatura, especialmente en procesamentos mariños e químicos.

Como aliaxe de níquel-cobre, a aliaxe 400 ten unha excelente resistencia á corrosión nunha ampla variedade de medios. A aliaxe 400 caracterízase pola súa resistencia xeral á corrosión, boa soldabilidade e resistencia de moderada a alta en condicións de temperado. Esta aliaxe ten unha excelente resistencia á auga de mar quente e de fluxo rápido, á auga salobre e ao vapor. É particularmente resistente aos ácidos clorhídrico e fluorhídrico cando se desairean. Esta aliaxe é lixeiramente magnética á temperatura ambiente. A aliaxe 400 úsase amplamente nas industrias química, petrolífera e de enxeñaría mariña.

As aplicacións típicas son intercambiadores de calor, xeradores de vapor, accesorios e elementos de fixación mariños, compoñentes eléctricos e electrónicos, quentadores de auga de alimentación de caldeiras, quentadores de desaireación, compoñentes da industria mariña e da construción naval como hélices, eixes, elementos de fixación.

A aliaxe 400 pódese fabricar, mecanizar e unir facilmente empregando procesos estándar. En xeral, o material estirado en frío ou estirado en frío e aliviado de tensión proporciona a mellor maquinabilidade e produce o acabado máis suave. Todas as técnicas de soldadura estándar pódense aplicar á aliaxe 400. A aliaxe tamén se pode unir a aliaxes diferentes empregando consumibles axeitados. Ademais, a unión é posible mediante soldadura forte ou soldadura forte.

Aplicación

A aliaxe 400 utilizouse amplamente en aplicacións que requiren unha forte resistencia a ambientes corrosivos con ácidos, álcalis e vapor de alta temperatura, especialmente en procesamentos mariños e químicos. As aplicacións típicas son intercambiadores de calor, xeradores de vapor, accesorios e elementos de fixación mariños e compoñentes eléctricos e electrónicos.

Especificacións do produto

ASTM B163, ASTM B165

Requisitos químicos

Aleación 400 (UNS N04400)

Composición %

| Ni Níquel | Cu Cobre | Fe ferro | Mn Manganeso | C Carbono | Si Silicio | S Xofre |

| 63,0 minutos | 28,0-34,0 | 2,5 máx. | 2,0 máx. | 0,3 máx. | 0,5 máx. | 0,024 máx. |

| Propiedades mecánicas | |

| Resistencia ao rendemento | 28 Ksi min |

| Resistencia á tracción | 70 Ksi min |

| Elongación (2" mín.) | 35% |

Tolerancia de tamaño

| OD | Toleracne OD | Tolerancia de peso |

| Polgada | mm | % |

| 1/8" | +0,08/-0 | +/-10 |

| 1/4" | +/-0,10 | +/-10 |

| Ata 1/2" | +/-0,13 | +/-15 |

| 1/2" a 1-1/2", sen incluír | +/-0,13 | +/-10 |

| 1-1/2" a 3-1/2" , sen incluír | +/-0,25 | +/-10 |

| Nota: A tolerancia pódese negociar segundo os requisitos específicos do cliente | ||

| Presión máxima admisible (unidade: BAR) | ||||||||

| Grosor da parede (mm) | ||||||||

| 0,89 | 1.24 | 1,65 | 2.11 | 2,77 | 3,96 | 4,78 | ||

| Diámetro exterior (mm) | 6.35 | 322 | 469 | 642 | 830 | |||

| 9,53 | 207 | 297 | 409 | 539 | 723 | |||

| 12.7 | 153 | 217 | 296 | 390 | 530 | |||

| 19.05 | 141 | 191 | 249 | 336 | ||||

| 25,4 | 105 | 141 | 183 | 245 | 363 | 450 | ||

| 31,8 | 111 | 144 | 192 | 283 | 349 | |||

| 38.1 | 92 | 119 | 159 | 232 | 285 | |||

| 50,8 | 69 | 89 | 117 | 171 | 209 | |||

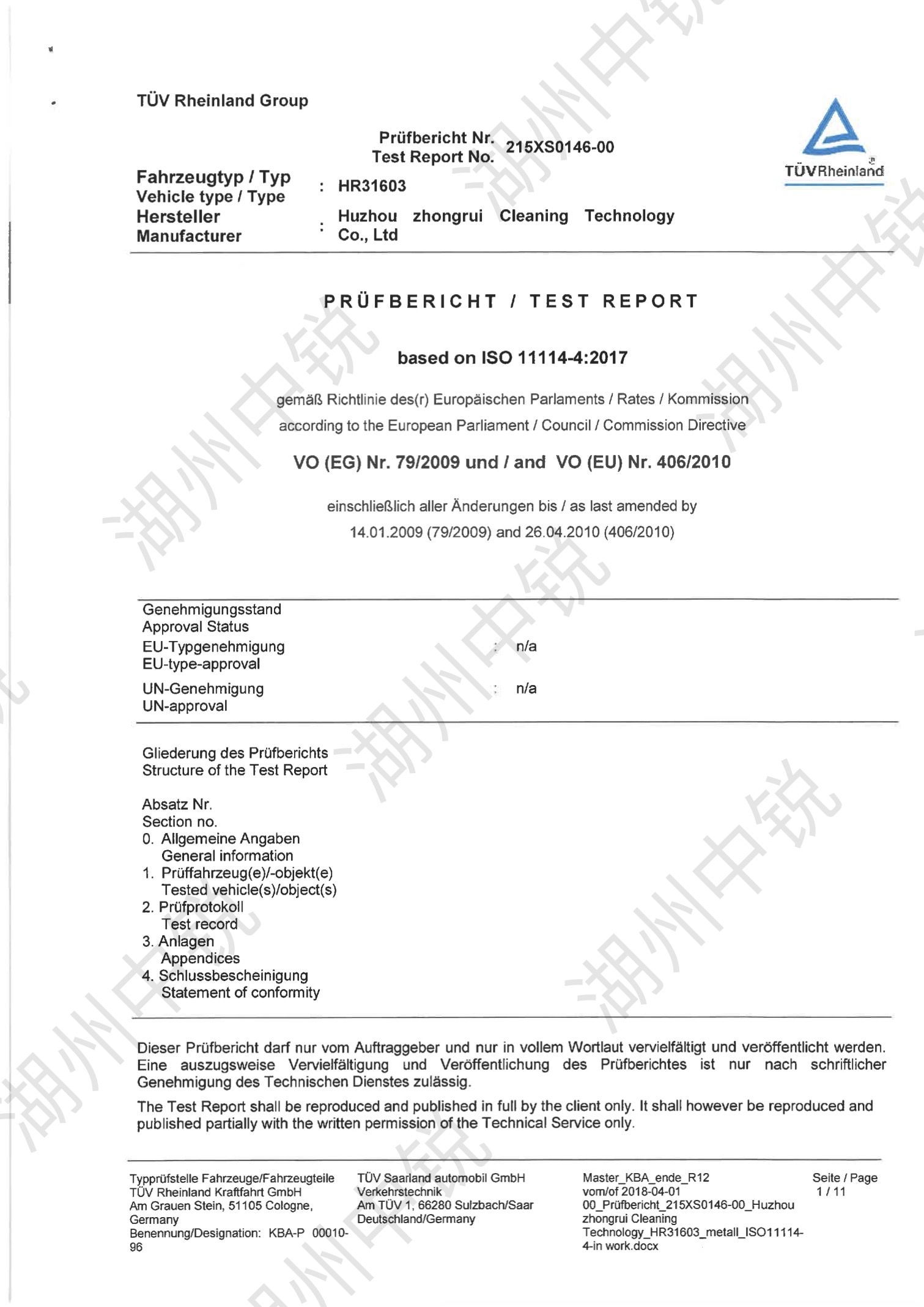

Certificado de Honra

Norma ISO9001/2015

Norma ISO 45001/2018

Certificado PED

Certificado de proba de compatibilidade de hidróxeno TUV

| Non. | Tamaño (mm) | |

| OD | Grazas | |

| Rugosidade da superficie interna do tubo BA Ra0.35 | ||

| 1/4″ | 6.35 | 0,89 |

| 6.35 | 1,00 | |

| 3/8″ | 9,53 | 0,89 |

| 9,53 | 1,00 | |

| 1/2” | 12,70 | 0,89 |

| 12,70 | 1,00 | |

| 12,70 | 1.24 | |

| 3/4” | 19.05 | 1,65 |

| 1 | 25,40 | 1,65 |

| Rugosidade da superficie interna do tubo BA Ra0.6 | ||

| 1/8″ | 3.175 | 0,71 |

| 1/4″ | 6.35 | 0,89 |

| 3/8″ | 9,53 | 0,89 |

| 9,53 | 1,00 | |

| 9,53 | 1.24 | |

| 9,53 | 1,65 | |

| 9,53 | 2.11 | |

| 9,53 | 3.18 | |

| 1/2″ | 12,70 | 0,89 |

| 12,70 | 1,00 | |

| 12,70 | 1.24 | |

| 12,70 | 1,65 | |

| 12,70 | 2.11 | |

| 5/8″ | 15,88 | 1.24 |

| 15,88 | 1,65 | |

| 3/4″ | 19.05 | 1.24 |

| 19.05 | 1,65 | |

| 19.05 | 2.11 | |

| 1″ | 25,40 | 1.24 |

| 25,40 | 1,65 | |

| 25,40 | 2.11 | |

| 1-1/4″ | 31,75 | 1,65 |

| 1-1/2″ | 38.10 | 1,65 |

| 2″ | 50,80 | 1,65 |

| 10A | 17.30 | 1,20 |

| 15A | 21,70 | 1,65 |

| 20A | 27.20 | 1,65 |

| 25A | 34,00 | 1,65 |

| 32A | 42,70 | 1,65 |

| 40A | 48,60 | 1,65 |

| 50A | 60,50 | 1,65 |

| 8.00 | 1,00 | |

| 8.00 | 1,50 | |

| 10,00 | 1,00 | |

| 10,00 | 1,50 | |

| 10,00 | 2,00 | |

| 12.00 | 1,00 | |

| 12.00 | 1,50 | |

| 12.00 | 2,00 | |

| 14.00 | 1,00 | |

| 14.00 | 1,50 | |

| 14.00 | 2,00 | |

| 15.00 | 1,00 | |

| 15.00 | 1,50 | |

| 15.00 | 2,00 | |

| 16.00 | 1,00 | |

| 16.00 | 1,50 | |

| 16.00 | 2,00 | |

| 18.00 | 1,00 | |

| 18.00 | 1,50 | |

| 18.00 | 2,00 | |

| 19.00 | 1,50 | |

| 19.00 | 2,00 | |

| 20.00 | 1,50 | |

| 20.00 | 2,00 | |

| 22.00 | 1,50 | |

| 22.00 | 2,00 | |

| 25,00 | 2,00 | |

| 28,00 | 1,50 | |

| Tubo BA, sen solicitude sobre a rugosidade da superficie interior | ||

| 1/4″ | 6.35 | 0,89 |

| 6.35 | 1.24 | |

| 6.35 | 1,65 | |

| 3/8″ | 9,53 | 0,89 |

| 9,53 | 1.24 | |

| 9,53 | 1,65 | |

| 9,53 | 2.11 | |

| 1/2″ | 12,70 | 0,89 |

| 12,70 | 1.24 | |

| 12,70 | 1,65 | |

| 12,70 | 2.11 | |

| 6,00 | 1,00 | |

| 8.00 | 1,00 | |

| 10,00 | 1,00 | |

| 12.00 | 1,00 | |

| 12.00 | 1,50 | |